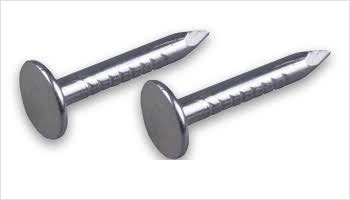

Одним из наиболее простых и доступных средств для соединения между собой различных (прежде всего деревянных) деталей является знакомый каждому из нас гвоздь – заострённый металлический стержень со шляпкой на конце.

Прообразом привычного сегодня гвоздя являются кости рыб, шипы колючих растений, а также щепки из древесины твёрдых пород, которыми первобытные люди скрепляли части построек и орудий труда.

В привычном же своём обличии металлические гвозди появились только в эпоху бронзовой культуры, и с той поры они оставались практически неизменными. Разве что на смену литым и кованым бронзовым гвоздям со временем пришли более прочные и практичные железные (несколько позже – стальные и алюминиевые).

Железные кованые гвозди получили широкое распространение к концу XIX века. Их изготовление, как правило, заключалось в следующем: рабочий брал железный прут, накаливал в горне, ударами молотка оттягивал его на наковальне, заостряя на конце и оставляя утолщение на месте будущей головки.

Затем остаток прута у головки отсекался, а заготовка будущего гвоздя вставлялась в брусок с отверстием (гвоздильню), после чего головка гвоздя расплющивалась молотком.

В других случаях гвозди, так называемые костыльки, нарезались из железной полосы. Их изготовление предусматривало разрезание полосы сначала на поперечные полоски шириной в предполагаемую длину костылька, а затем вдоль на отдельные куски (по диагонали, чтобы один конец был заострённым).

Затем в гвоздильне загибалась тупая сторона, образуя шляпку. (Любопытно, но и сегодня на железных дорогах с деревянными шпалами используются специальные гвозди – «костыли».)

Железные гвозди отковывались как из нагретой, так и из холодной железной заготовки. Литые гвозди отливались из чугуна и затем отжигались. Массовое же производство гвоздей началось лишь с появлением специальных машин. Они появились в виде прокатных валков в конце XVIII века в Англии.

Сегодня гвозди изготавливают преимущественно с помощью пресс-автоматов ротационного типа. На подобных прессах полвека тому назад изготавливали гвозди длиной от 6 до 250 мм и диаметром стержня от 0,8 до 8 мм. Последующая обработка гвоздей (снятие заусениц, термообработка, нанесение различного типа покрытий) производится на специальном оборудовании с механизированной загрузкой и выгрузкой заготовок и готовых изделий.

В зависимости от назначения сегодня наиболее распространены следующие типы гвоздей:

– строительные; предназначены для соединения между собой различных элементов строительных конструкций; они бывают с плоскими и коническими шляпками;

– толевые; служат для крепления к опалубке толя, рубероида и других видов мягкой кровли; они отличаются от строительных гвоздей головкой большего диаметра и меньшей высоты;

– кровельные; применяются для крепления кровельного железа к деревянной обрешётке; они аналогичны строительным гвоздям, но имеют больший диаметр головки; также иногда отдельно выделяют шиферные гвозди, предназначенные в первую очередь для крепления шифера к деревянным конструкциям и имеющие широкую завальцованную оцинкованную шляпку-колпачок (для предотвращения доступа влаги к стальному телу гвоздя);

– штукатурные; служат для крепления дранки;

– отделочные; используются для различных отделочных работ (например, для крепления циферблатов будильников);

– обойные; применяют для крепления ткани к мебели; они аналогичны отделочным, но имеют больший диаметр головки; а их шляпки имеют различные форму и рисунок;

– тарные; применяются для изготовления всевозможной тары; они бывают двух видов и аналогичны строительным гвоздям с плоской и конической шляпкой, но диаметр их шляпки несколько больше;

– формовочные; предназначены для скрепления формовочных материалов при изготовлении форм для разливки металла.

Также различают гвозди, используемые в производстве обуви (обувные, сапожные): гвоздь обувной крокульный (крокульная часть обуви – её пяточная часть – прим. авт. – И. М.), гвоздь винтовой, подошвенный гвоздь, гвоздь обувной каблучный с конусной головкой, гвоздь обувной каблучный монолитный, а также гвоздь обувной навинтованный с конусной головкой.

Верхнюю поверхность конической головки гвоздей (шляпку), за исключением тарных, делают рифлёной. Заострённая часть гвоздя может иметь круглое или квадратное сечение. Угол заострения должен быть не более 40°. Конец формовочного гвоздя не имеет острия и может быть незначительно смят с двух сторон.

Под головками строительных, формовочных и кровельных гвоздей допускаются диаметрально расположенные наплывы металла и четырёхстороннее смятие стержня. Для гвоздей прочих видов допускаются незначительные следы от разъёмных плашек. Толевые гвозди под головкой могут иметь незначительные заусенцы. Также гвозди могут иметь насечки на стержне под головкой (штукатурные гвозди под загнутым концом).

Гвозди изготавливают с чистой поверхностью. Допускается наличие на поверхности гвоздей сухой смазки, применяемой при волочении проволоки.

Кроме перечисленных также существуют гвозди плинтусный и финишный, которые роднит то, что они имеют небольшую овальную шляпку. Это сделано, чтобы такую шляпку было удобно утапливать в материале, и она становилась менее заметной. При этом плинтусный гвоздь для повышения надёжности соединения имеет тонкую насечку. Его используют для крепления плинтусов и наличников.

Финишный же гвоздь, который по сравнению с плинтусным ещё тоньше, предназначен для крепления паркета, вагонки и тонких реек. Также для крепления облицовочных материалов используют дюкерт-гвоздь – тонкий гвоздь с небольшой шляпкой, малозаметной после забивания гвоздя.

Декоративные гвозди с красивой фигурной шляпкой используют для обивки дверей.

Мебельный гвоздь предназначен специально для того, чтобы быть на виду. Его шляпка по внешнему виду напоминает шляпку гриба. Она может быть цветной (под старую латунь, серебро, бронзу, никель, золото) или иметь рисунок (цветок, квадратная пирамидка, «напёрсток»).

Также бывают мебельные гвозди с полимерными или пластмассовыми «подшляпниками». Они дешевле, но и несколько хуже, поскольку при неосторожном забивании гвоздя недостаточно прочную шайбу достаточно легко расколоть, да и выглядит такое крепление не столь эстетично.

подковный гвоздь

У деревенских и сельских кузнецов вы наверняка найдёте и специальный плоский гвоздь для прикрепления подков к копытам животных – ухналь (от нем. Hufnagel через польск. hufnal – подковный гвоздь), состоящий из головки, шейки, штифта (или клинка) и острия.

Длина ухналей колеблется от 45 до 70 мм, а к качеству и твёрдости металла для их изготовления предъявляются достаточно высокие требования, поскольку при использовании слишком мягкого металла возможно повреждение копыта животного, а использование слишком твёрдого металла приводит к поломке крепёжного элемента (такая поломка особенно недопустима непосредственно в копыте животного).

…Несмотря на проверенную временем конструкцию традиционного гвоздя – заострённый с одного конца гладкий цилиндрический стержень с плоской шляпкой на другом конце – она постоянно совершенствуется.

Прежде всего, наряду с цилиндрическим стержнем были предложены гвозди с поперечным сечением в виде многоугольника: треугольника, квадрата, шестиугольника.

В начале ХХ века в Англии был выдан патент на гвоздь, поверхность стержня которого снабжена винтовым гребнем. При забивании (именно забивании, а не вкручивании в отличие от шурупа) такого гвоздя он сам ввинчивался в древесину, абсолютно не портя отверстия.

В отличие от традиционного гвоздя, который в соединяемых деталях удерживается лишь силой трения, для извлечения забитого «винтового» гвоздя необходимо ещё приложить дополнительное усилие с целью преодоления сопротивления материала соединённых деталей, внедрившегося во впадины, образованные гребнем винтовой нарезки. Тем не менее, такой гвоздь имеет существенный недостаток – он сложен в изготовлении.

А в Германии был освоен выпуск аналогичных гвоздей, но не с винтовыми гребнями, а с продольными. Такие гвозди не только хорошо «сидят» в древесине (за счёт увеличения площади поверхности его стержня), но и лучше сопротивляются изгибу, а также намного проще в изготовлении.

Для создания соединений, требующих высокой прочности, кроме уже упомянутых гвоздей с винтовыми или продольными гребнями существуют и так называемые гребёнчатые (ёршенные) гвозди, на стержнях которых выполнены поперечные кольцевые насечки.

Анкерный гвоздь (другое название – «дюбель-гвоздь») «работает» не самостоятельно, а только в паре с дюбелем и служит для крепления предметов к плотным строительным материалам, например, кирпичу, бетону, камню. При этом анкерные гвозди не рекомендуется применять для ответственных креплений, особенно в пустотелом кирпиче и ячеистых бетонах, ввиду отсутствия на теле дюбеля развитой распорной части.

А какие неожиданные конструкции гвоздей предлагают изобретатели! Так, известен гвоздь с выполненным в стержне со стороны шляпки глухим осевым отверстием, на конце которого в стенке стержня выполнен сквозной вырез. После забивания такого гвоздя в его отверстие вводится второй, стопорный, гвоздь меньшего диаметра.

При забивании «внутреннего» гвоздя его острый конец упирается в дно глухого отверстия «внешнего» гвоздя, изгибается и через сквозной вырез выходит за его пределы, в результате чего в соединяемые детали входит под углом. При этом шляпка «внутреннего» гвоздя оказывается утопленной во впадине шляпки «внешнего». После такой деформации стопорного гвоздя извлечь из образованного соединения одновременно оба гвоздя практически невозможно.

Для надёжности фиксации гвоздя в соединённых деталях предлагаются и другие конструкции. Например, выпускается гвоздь с несколькими поперечными выемками на его стержне. При забивании такого гвоздя указанные выемки не «работают», и гвоздь входит в детали прямолинейно.

Пройдя же соединяемые детали и встретив на выходе из них твёрдый упор (например, металлическую или бетонную опору) именно в местах указанных выемок гвоздь изогнётся. А после забивания искривлённый внутри образованного соединения гвоздь извлечь ох как непросто!

И, тем не менее, каким бы ни был надёжным с точки зрения соединения деталей стальной гвоздь, он имеет существенный недостаток – во влажной атмосфере он постепенно подвергается коррозии. Японская фирма «Котоко» поставила перед собой задачу наладить выпуск массовых гвоздей, которые не только не ржавеют, но даже и не намагничиваются.

В результате были изготовлены качественные гвозди из твёрдой пластмассы. Благодаря высокой адгезии древесины к пластмассе забитый пластмассовый гвоздь извлечь в 4–6 раз труднее, чем аналогичный по размерам стальной. Кроме того, пластмассовые гвозди не повреждают лезвия деревообрабатывающих инструментов: стамесок, рубанков, фуганков и т.д., поскольку в отличие от металлических гвоздей строгаются и расщепляются вместе с досками, в которые они забиты.

И, наконец, шляпки таких гвоздей можно сделать практически «невидимыми» в готовом изделии, поскольку пластмассу достаточно легко окрасить в любой цвет!

Также имеются стальные гвозди с полимерным покрытием, которые благодаря яркой расцветке (вспомните разноцветные канцелярские скрепки) не только «радуют глаз», но и защищают металл от коррозии.

Несмотря на множество различных типов гвоздей, обращение с ними практически одинаковое: для образования надёжного гвоздевого соединения большинство гвоздей необходимо просто забить в соединяемые детали при помощи молотка.

Однако, каким бы простым на первый взгляд не казался этот процесс (думаю, многие из читателей при забивании гвоздя хоть раз, но попадали молотком не по его шляпке, а по собственному пальцу), всё же необходимо придерживаться некоторых советов:

– длина гвоздя по возможности должна быть равна двум-трём толщинам прибиваемой детали – в этом случае полученное соединение будет крепким и надёжным;

– гвоздь, забитый в торец деревянной заготовки (то есть вдоль волокон), держится намного слабее, чем забитый поперёк волокон;

– прибивать нужно более тонкую деталь к более толстой, а не наоборот;

– несколько забитых в один ряд близко расположенных гвоздей могут расколоть древесину; то же самое может произойти и в случае, когда вы используете слишком толстый гвоздь или забиваете его близко к краю детали;

– гвоздь лучше всего выдерживает поперечную нагрузку и в идеале его надо забивать под прямым углом к доске; в то же время гвоздь создаёт более надёжное соединение при его косом забивании;

– необходимо помнить, что обычные стальные гвозди со временем ржавеют, потому рекомендуется не применять их для наружных работ, где на них будут попадать дождевые капли или снежинки. Конечно, в случае последующего окрашивания соединённых деталей одновременно можно нанести краску и на головки вбитых гвоздей или использовать для таких работ специальные алюминиевые гвозди, которые почти не подвержены коррозии (тем не менее, алюминиевые гвозди менее прочны по сравнению со стальными). Поэтому всё же лучше использовать более устойчивые к влаге стальные оцинкованные гвозди, которые несколько дороже обычных.

Также для облегчения забивания «толстых» гвоздей либо предупреждения возможного раскалывания соединяемых деталей можно посоветовать предварительно просверлить в них отверстие диаметром чуть меньшим диаметра стержня гвоздя.

Небольшие гвозди при первых ударах по ним молотком можно удерживать плоскогубцами, утконосами или же с помощью полоски из фанеры или картона, с одной стороны которой вырезан паз: в этом случае и гвоздь войдёт «как нужно», и ваши пальцы останутся целыми. А при забивании гвоздя в тонкую дощечку можно посоветовать притупить остриё гвоздя: затупленный конец стержня после этого будет не раздвигать, а перерезать волокна древесины, и в результате дощечка не расколется.

Используются и гвозди с двумя шляпками, расположенными на некотором расстоянии друг от друга. Нижняя шляпка каждого из таких гвоздей фиксирует соединение, а верхняя служит для удобства захвата гвоздя при его извлечении.

Эти гвозди используются в конструкциях, требующих частой и быстрой сборки и разборки (например, при обустройстве строительных опалубок: после застывания залитого в них бетона надобность в опалубках отпадает и их необходимо разбирать).

Для облегчения работы строительных рабочих были придуманы гвоздезабивные пистолеты (нейлеры), использующие сжатый воздух либо специальные патроны для забивания также специальных закалённых гвоздей, помещённых в магазин пистолета либо изготовленную из бумаги или полимера своеобразную «патронную» ленту. Нередко гвозди для гвоздезабивного пистолета с целью их надёжной подачи в «патронник» имеют срезанную с одной стороны (D-образную) шляпку.

Изобретён и вовсе необычный «взрывающийся» гвоздь, небольшой заряд взрывчатки внутри которого после его забивания приводится в действие. В результате полый стержень раздаётся в стороны, надёжно фиксируя гвоздь в соединении.

Кроме металлических до сих пор используются также и деревянные гвозди. Так, для скрепления брёвен и деревянных брусьев часто используются нагели – достаточно крупные деревянные гвозди.

А сапожных дел мастера при изготовлении обуви также нередко применяют деревянные гвозди, изготовленные, например, из крушины (жостера; кустарник или небольшие деревца). Такие гвозди, разбухая под действием влаги и «усыхая» при её отсутствии вместе с кожаными частями обуви надёжно фиксируют её элементы друг с другом, не позволяя сапогам или ботинками «просить каши».

Как видим, несмотря на многообразие типоразмеров гвоздей, все они представляют собой твёрдые тела. Но оказывается, что существуют и «жидкие гвозди»! Правда, это не гвозди в их привычном понимании, а строительный клей.

В отличие от обычного клея, жидкие гвозди содержат мелкодисперсный наполнитель, который позволяет склеивать неплотно прилегающие детали. Но почему именно «жидкие гвозди»? А потому, что этот тип клея первой на рынок в 1960-х годах вывела американская фирма «Macco» под товарным знаком Liquid Nails (англ. жидкие гвозди).

Гвоздь прочно вошёл во многие пословицы и поговорки (например, «Гвоздь от молота визжит, от гвоздя стена трещит», «На одном гвозде всего не повесишь», «Неотвязчив, как гвоздь в сапоге», «Засел, как ржавый гвоздь в доске»), а об «изюминке» какого-нибудь события говорят «гвоздь программы».

…История гвоздя уходит своими корнями в далёкие времена. Но это вовсе не означает, что сегодня его история подходит к концу. Осмелюсь утверждать, что гвоздь, как и его «собрат» молоток, ещё долгое время будут оставаться верными помощниками человека!

Источники информации

- Виктор Четвергов. Не забудьте о гвоздях! // Юный техник. – 2009. – № 12.

- Наука о гвоздях // Юный техник. – 2012. – № 3.

И.О. Микулёнок, доктор технических наук, профессор, КПИ им. Игоря Сикорского

Основатель и издатель

Основатель и издатель Copyright © 2016–2021 Научно-популярный

Copyright © 2016–2021 Научно-популярный